发酵过程的挑战

发酵过程中可重复的过程是精确控制的关键。实验室或实验设备中,发酵对生物反应器或发酵罐提出了很高的要求:所有组件必须具有适当的认证证书,必须最佳的控制供气,必须记录和评估工艺数据。

● 相同的过程:可随时查看

● 最佳的最终产品:根据工艺进度有针对性控制气体

Bürkert针对生物反应器与发酵行业,提出了模块化系统设计概念,通过EDIP平台,带来不一样的系统解决方案,提高发酵过程自动化/可视化/数据化。

发酵过程中的精确控制

生物反应器与发酵罐行业,需要精确控制溶解氧和PH的实时数值,同时要求数据可记录/实时响应/高可靠性。这种情况下传统的浮子流量计很难满足要求,Bürkert热式气体质量流量控制器MFC应运而生。只需一台设备,就可以根据培养物的需求控制空气、氧气、氮气等常见发酵罐气体。

● 发酵罐气体,校准多达四种不同气体

● 认证:符合USP VI类、FDA,并提供3.1证书

● 无发酵污染:接触介质的部件由不锈钢制成

● 大调节范围:得益于直接测量式传感器,可精确控制少量到大量的气体

与浮子等测量设备不同,MFC可保证相同的过程。此外,MFC设备具有数字化优势,可随时调用数据。

灵活的信号控制解决方案

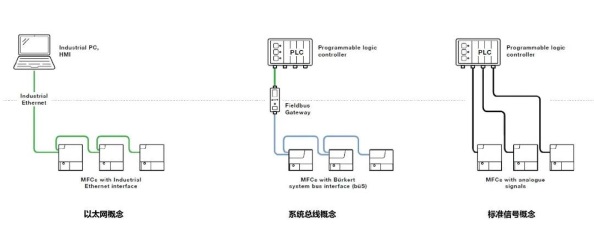

以太网、系统总线还是模拟接口?无论您使用哪种通讯标准,多功能MFC解决方案都能与您现有的接口兼容。

以太网概念

MFC通过集成的工业以太网交换机直接连接到更高的可视化级别,通过以太网连接可直接访问现场设备。

系统总线概念

MFC通过基于CANopen的büS接口连接到 Bürkert 现场总线网关。

● 适用于具有各种气流控制回路的应用

● 易于调试:通过网关将预配置MFC系统连接到PLC

● 得益于数字通讯,始终可访问设备状态

标准信号概念

MFC通过模拟接口连接到现有的I/O系统。

● 可通过标准模拟信号连接MFC并继续使用现有的自动化概念

● 可根据所需的MFC数量调整